Produktionsprogrammplanung in der segmentbezogenen Fertigung

Segmentbezogene Fertigung besteht, wenn Unternehmen Kapazitäten für die Herstellung nur eines Produkts bereitstellen. Dies ist vor allem bei funktionellen Produkten mit langen Lebenszyklen der Fall, die Grundbedürfnisse von Kunden decken und in Massen hergestellt werden.

Bei dieser Produktionsform werden häufig mehrere funktionsgleiche Kapazitäten bereitgestellt, die je nach Situation teilweise oder vollständig genutzt werden.

Kombinierte Anpassung der Kapazitätsauslastung

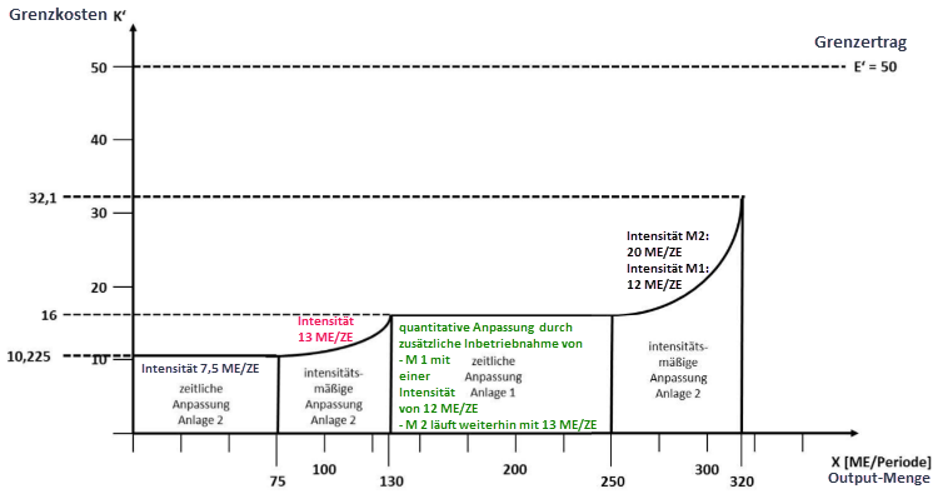

Bei der isolierten Betrachtung von Kapazitätsgruppen der segmentbezogenen Fertigung, bei der ein Produkt gefertigt wird, kommt die kombinierte Anpassung der Kapazitätsauslastung zum Einsatz.

Die Nachfrage nach Produkten schwankt (steigt / sinkt) und damit schwankt auch die Auslastung der Betriebsmittel (= Beschäftigung).

Bei der dadurch entstehenden notwendigen kurzfristigen Anpassung der Produktionsplanung in der segmentbezogenen Fertigung (ein Produkt wird dauerhaft durch eine Kapazitätsgruppe gefertigt) kommt folgende Frage auf, die zu beantworten ist:

- Was ist die kostengünstigste Anpassungsart des Produktionsplans unter Berücksichtigung der Möglichkeit der Verwendung einer Kombination von Anpassungsarten, wobei es folgende Anpassungsarten gibt:

- intensitätsmäßige Anpassung (Größere Stückzahl in der gleichen Zeiteinheit fertigen, d.h. Maschine schneller laufen lassen – z.B. statt 100 Stück / h 110 Stück / h fertigen

- zeitliche Anpassung (Dauer des Produktionsauftrags erhöhen, d.h. Produktionsauftrag länger auf Maschine laufen lassen – z.B. statt die Maschine 4 h laufen zu lassen – sie 6 h laufen lassen um die Produktionsmenge zu erhöhen)

- quantitative Anpassung (Produktionsauftrag auf mehreren funktionsgleichen Maschinen gleichzeitig laufen lassen – z.B. statt 100 Stück auf einer Maschine zu fertigen, jeweils 100 Stück auf 2 Maschinen laufen lassen, um Produktionsmenge zu erhöhen)

- kombinierte Anpassung (Kombination der intensitätsmäßigen, zeitlichen und quantitativen Anpassung, um eine kostengünstigste Kombination von Anpassungsarten zu erzielen – z.B. erhöhen der Intensität von 100 Stück / h auf 105 Stück / h UND zeitliche Anpassung von 4 h Laufzeit des Produktionsauftrags auf 5 h Laufzeit des Produktionsauftrags UND quantitative Anpassung der Maschinen von 1 auf 2 für die Erledigung des Produktionsauftrags)

Prämissen der nachfolgenden Kostentheorie:

Es wird von einem

- Einproduktsegment ausgegangen

- der Betriebsmittelbestand (Maschinen, Anlagen, Werkzeuge…) ist konstant

- die Produktqualität ist konstant (z.B. keine unterschiedlichen Produktgenerationen)

- es handelt sich um eine einstufige Fertigungssteuerung mit

- funktionsgleichen, jedoch

- kostenverschiedenen

Anlagen

- der Kostenverlauf, der von der Intensität (ME/ZE) abhängt ist bekannt

So lässt sich die kostenminimale Produktionsaufteilungsplanung je nach benötigter Output-Menge erstellen.

Die optimale Produktionsmenge, d.h. das Gewinnmaximum auf diese Menge hochgerechnet entsteht bei E‘ = K‘.

Dabei gilt:

E‘ = Grenzerlös (zusätzlich Erlöse, wenn ein Stück mehr abgesetzt wird)

K‘ = Grenzkosten (zusätzliche Kosten, wenn ein Stück mehr produziert wird)

Wenn die zusätzlichen Kosten (K‘) eines zu produzierenden Produkts in einer Mengeneinheit (z.B. Stück) geringer sind als der zusätzliche Ertrag (E‘) dieses Produkts in einer Mengeneinheit (K‘ < E‘), dann entsteht ein

Grenzgewinn (=Gewinn pro EINE Mengeneinheit => Grenzertrag – Grenzkosten (E‘ – K‘))

Grenzkosten (K‘) und Grenzerlös (E‘) nähern sich ab einer bestimmten Produktionsmenge an und wenn beide deckungsgleich sind (Grenzgewinn= 0), dann entsteht das absolute Gewinnmaximum auf die Gesamtmenge betrachtet.

Wenn mehr produziert wird als bei der E‘ = K‘, d.h. wenn die Kostenkurve K‘ auf die Lineare E‘ (konstanter Preis pro eine Mengeneinheit) trifft, dann würde mit jeder weiteren Mengeneinheit, die produziert wird ein Grenzverlust entstehen, deshalb ist bei diesem Punkt X die optimale Produktionsmenge und das absolute Gewinnmaximum auf die Produktionsmenge hochgerechnet.

ERP-Systeme mit regelbasierter Produktionsplanung und -steuerung und Advanced Planning Systeme ermöglichen eine Digitalisierung der Produktionsaufteilungsplanung, um möglichst kosteneffizient produzieren zu können.